Immer auf dem Laufenden bleiben

Innovative Mobilität, spannende Zukunftstrends und hohe Drehzahlen: Jetzt Benachrichtigungen für neue Inhalte abonnieren.

Abonnement erfolgreich.

Abonnement fehlgeschlagen. Wenn Sie Hilfe benötigen, folgen Sie dem Link für Support.

Wie klingt das?

Sie können diesen Artikel auch über Changing Lanes, den offiziellen BMW-Podcast, anhören.

Neben diesem und weiteren Artikeln bietet Ihnen Changing Lanes jede Woche brandneue Episoden mit exklusiven Informationen über Technologie, Lifestyle, Design, Autos und vieles mehr – präsentiert von den Moderatoren Nicki und Jonathan.

Entdecken und abonnieren Sie Changing Lanes auf allen großen Podcast-Plattformen.

Carbon gilt als eines der Materialien im Automobilbau, deren Bedeutung in Zukunft zunehmen wird. Die Designer lieben es in allen Varianten: Echt-Carbon, Teil-Carbon, Carbonfolie, im Innenraum oder als Anbauteile – das dunkle Material sieht edel und sportlich zugleich aus. Mindestens ebenso begeistert von Carbon sind Ingenieure: Denn es garantiert hohe Festigkeit und Steifigkeit bei gleichzeitig geringem spezifischem Gewicht. Dafür muss es jedoch aufwendig produziert werden. Schön (und) wertvoll ist es also – und damit ist Carbon das schwarze Gold unter den Hightech-Materialien. Alles Weitere zu diesem Werkstoff erfahren Sie hier.

Carbon ist leicht und verwindungssteif.

Carbon besticht durch eine einzigartige Optik.

Carbon wird zu großen Teilen in Handarbeit hergestellt.

Wenn von Carbon im Zusammenhang mit dem Automobilbau die Rede ist, geht es meist um kohlenstofffaserverstärkten Kunststoff, abgekürzt CFK. Es gehört zu den Verbundwerkstoffen, die die positiven Eigenschaften der einzelnen Komponenten vereinen sollen. Im weiteren Verlauf wird hier der Einfachheit halber der Begriff Carbon verwendet.

Vorweggenommen: bei Komponenten, die stabil UND leicht sein sollen und im Automobilbau eingesetzt werden können. Carbon wird daher in der Raumfahrt (➜ Lesen Sie auch: Vantablack trifft BMW) ebenso wie im Flugzeug- und Bootsbau und beim Bau von Fahrrädern verwendet. Im Automobilbereich hat Carbon wie viele andere Materialien auch den Weg vom Rennsport in die Serienproduktion gefunden. Denn im Motorsport kommt es auf jedes eingesparte Kilogramm an, Leichtbau gehört zu den Prämissen bei der Entwicklung eines Rennautos.

Bei BMW wird der Werkstoff zum Beispiel in Dächern für BMW M Modelle (➜ Lesen Sie auch: Die Geschichte des BMW M Logos und seiner Farben) und in Sichtcarbonbauweise bei den BMW M Performance Parts verwendet. Um die Teile in Sichtcarbon soll es in diesem Artikel vorrangig gehen. Außerdem kommt der Werkstoff bei Karosseriekomponenten des BMW 7er zum Einsatz, früher im BMW i8 (➜ Lesen Sie auch: Klassiker der Zukunft) und vor allem im BMW i3. Bei dem Elektrofahrzeug (➜ Lesen Sie auch: Die interessante Welt der Elektromobilität) besteht der komplette Rahmen – die Fahrgastzelle – aus Carbon.

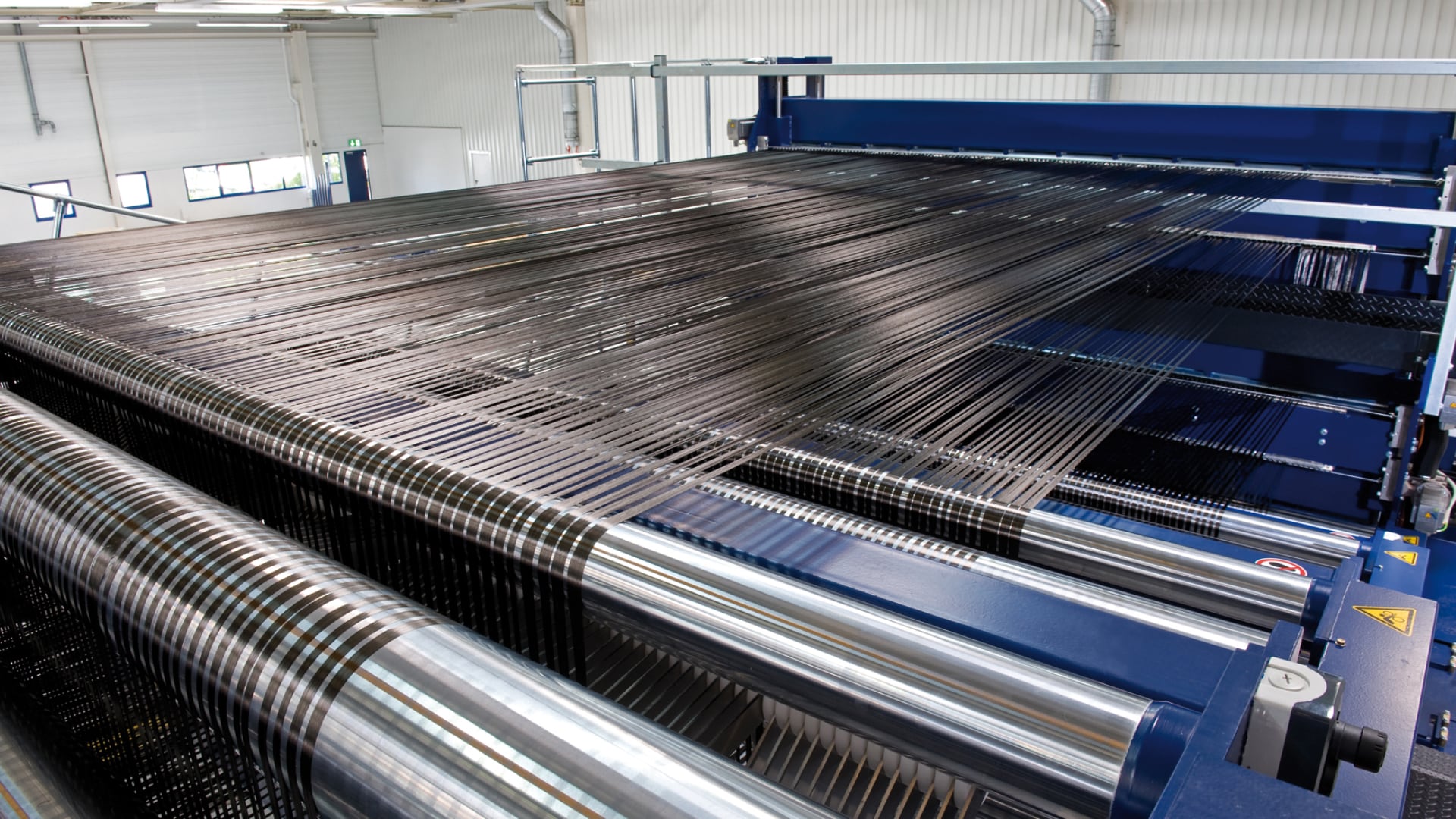

Auch der BMW iX wird von der BMW Erfahrung in Sachen Carbon profitieren. Der faserverstärkte Kunststoff wird in Deutschland in den BMW Produktionsstätten Leipzig und Landshut produziert. Die Fasern selbst werden zuvor in Moses Lake (USA) hergestellt, die Grundstruktur, auch Faserhalbzeug oder Stacks genannt, in Wackersdorf (Deutschland).

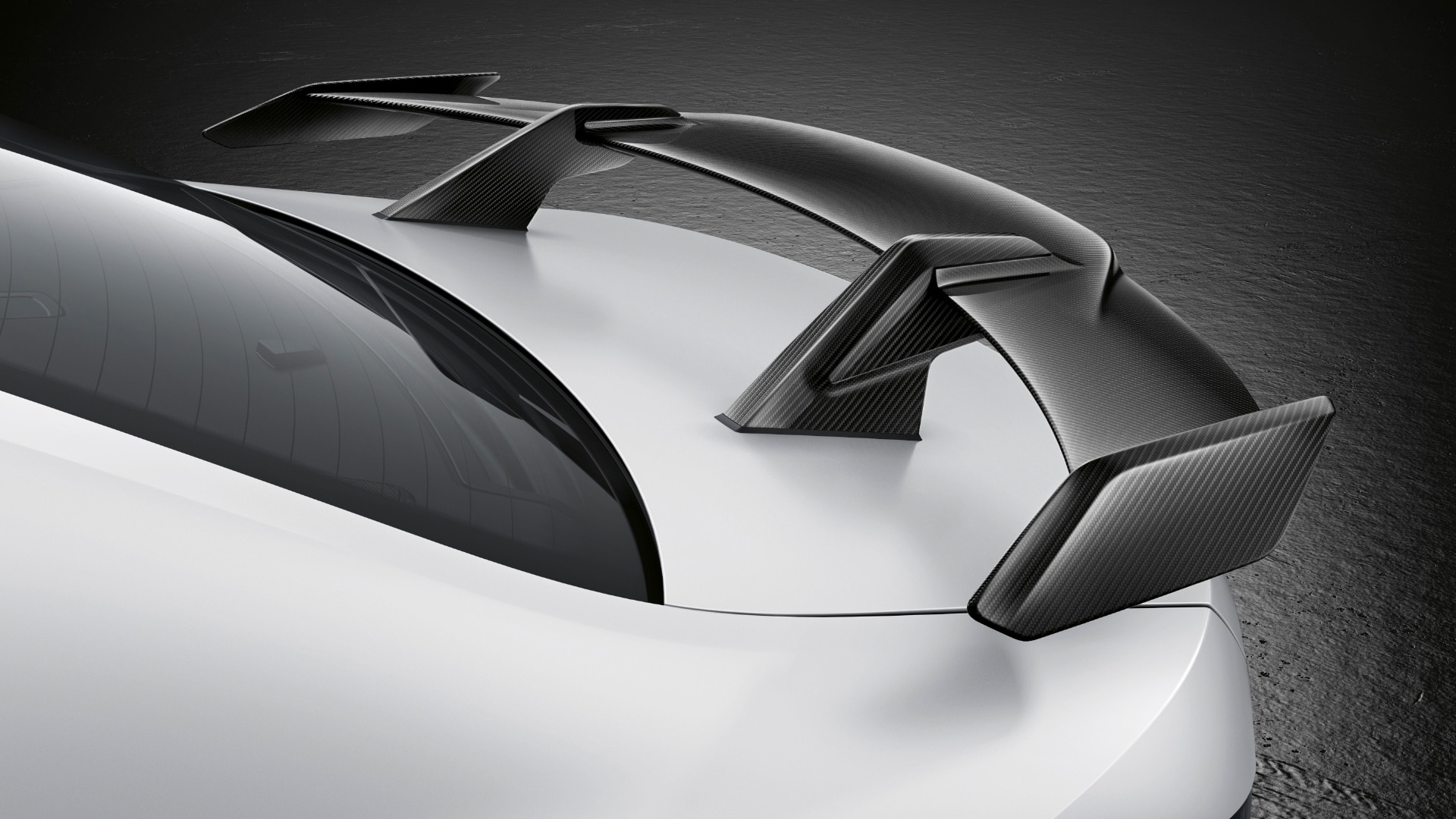

Optisch faszinieren Komponenten in Sichtcarbon mit der für dieses Material so charakteristischen Gewebestruktur. Bei den BMW M Performance Parts kommen Fans des Hightech-Werkstoffs voll auf ihre Kosten. Denn das Angebot an Individualisierungsmöglichkeiten durch Sichtcarbon ist riesig: Von der Motorhaube über Designelemente im Innenraum wie auch beim Exterieur bis hin zum Diffusor – BMW setzt das Material Carbon auf Wunsch der Kunden vielfältig ein.

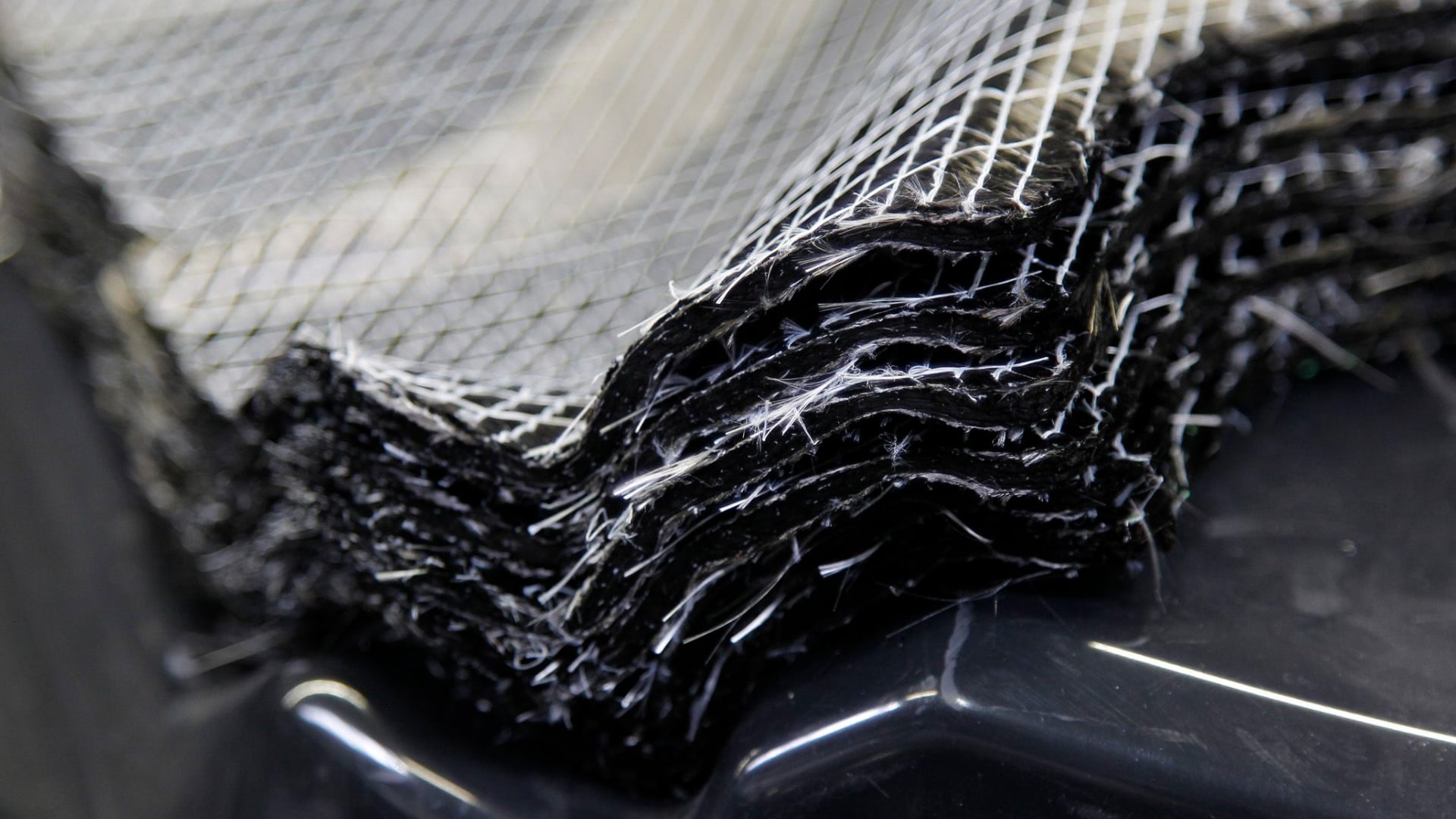

Carbon ist also ein Verbundwerkstoff, der im Automobilbau verwendet wird: bei Anbauteilen wie den BMW M Performance Parts oder ganzen Karosserieelementen. Zutaten bei der Herstellung sind Kohlenstofffasern und eine Stützstruktur aus duroplastischen Kunststoffen, die sogenannte Matrix. Diese kann aus verschiedenen Materialien bestehen, zum Beispiel aus Kunstharzen. Die Matrix dient dazu, die Fasern zu verbinden und die Räume zwischen den Fasern zu füllen. Da das Kunstharz bei Raumtemperatur nach längerer Zeit anfangen würde, zu vernetzen, wird es bei –18 Grad Celsius, auf Rollen gewickelt, gelagert. Etwa einen Tag vor der Weiterverarbeitung wird es auf Raumtemperatur erwärmt.

Die Carbonfasern selbst sind extrem dünn – sie haben oft nur ein Zehntel des Durchmessers eines menschlichen Haars. Entscheidende Bedeutung für die Stabilität hat die Richtung, in der die Carbonfasern verlegt werden: Denn nur in Faserrichtung ist Carbon extrem steif. Für Strukturbauteile werden im nächsten Schritt rund 50.000 dieser Einzelfilamente zu sogenannten Faserbündeln (Rovings) zusammengefasst und aufgewickelt. Bei Sichtcarbonbauteilen sind es rund 3.000. Danach entstehen aus den Rovings flächige Textilien mit unterschiedlichen Faserausrichtungen, um so Steifigkeit in alle Richtungen zu erreichen. Übereinandergelegt ergeben sie die Stacks.

Diese wiederum werden in Formen gelegt und dann, genau, „gebacken“. In diesem Prozessabschnitt, Autoklav-Schritt genannt, wird die duroplastische Matrix ausgehärtet – bei 120 Grad Celsius, hohem Druck und einer Dauer von rund zwei Stunden. Das Harz vernetzt dabei und gibt dem Bauteil die finale Form. Resultat sind Carbonteile, die bei Bedarf zu größeren Elementen (Karosserieelemente) zusammengefügt werden. Im Anschluss daran werden sichtbare Teile mit einem Klarlack überzogen – so bleibt die charakteristische Struktur des Carbons sichtbar und gleichzeitig wird das Material geschützt.

Sichtcarbonteile entstehen zu großen Teilen in Handarbeit. Und diese ist zeitaufwendig. So kann die Produktion eines einzelnen Bauteils einen ganzen Tag dauern. Vorbereitung, Zuschneiden, Aushärten im Autoklaven, Entformen, Fräsbeschnitt, Lackieren – das alles kostet Zeit. Garantiert aber auch eine extrem hohe Qualität und Exklusivität.

Carbon zeichnet sich durch viele positive Eigenschaften aus, die es von anderen Werkstoffen abheben. Einer dieser Vorteile ist seine hohe Steifigkeit. Die Struktur, die durch Carbonfasern entsteht, ist extrem stabil. Carbon kann große Mengen an Aufprallenergie absorbieren. An den richtigen Stellen eingesetzt, hilft Carbon daher, die Fahrzeugsicherheit zu steigern.

Ein weiterer Vorteil von Carbon ist sein geringes spezifisches Gewicht. Karosseriebauteile aus Aluminium, einem der wichtigsten Leichtmetalle, können 20 bis 30 Prozent mehr wiegen als ein entsprechend eingesetztes Element aus Carbon. Stahl ist gar 50 Prozent schwerer. Weniger Gewicht spart Treibstoff oder Strom (➜ Lesen Sie auch: Elektroautos – diese Konzepte sollten Sie kennen), führt also zu einer besseren CO2-Bilanz. Alternativ werden die Performance-Eigenschaften von sportlichen Fahrzeugen durch den Einsatz von Carbon weiter gesteigert. Es gilt: Leichter ist schneller.

Zu den weiteren Vorteilen von Carbon zählen die Möglichkeit, bei der Herstellung Teile in fast jeder gewünschten Form zu produzieren, seine Korrosionsresistenz und damit Langlebigkeit, seine geringe Wärmeausdehnung, seine Dauertemperaturbeständigkeit und Schwingfestigkeit. Diese Eigenschaften wiegen den Nachteil auf, dass die Produktion von Carbon aufwendig ist – wobei die Kosten bei größeren Stückzahlen und fortschreitenden Innovationen sinken werden.

Zusammengefasst: Es gibt kein Material neben Carbon, das so gewichtssparend eingesetzt werden kann und gleichzeitig diese mechanischen Eigenschaften bietet. Und dazu kommt, wie zum Beispiel die BMW M Performance Parts in Sichtcarbonbauweise zeigen, die einzigartige Optik.

Fotos: BMW; Autor: Nils Arnold; Illustrationen: Cyprian Lothringer